L*a*b* zijn KOP’s!

Heb je het over compounderen (of extruderen) van kunststoffen, dan heb je het over grondstoffen, doseringen, schroeven, hakker en trilkoelers.

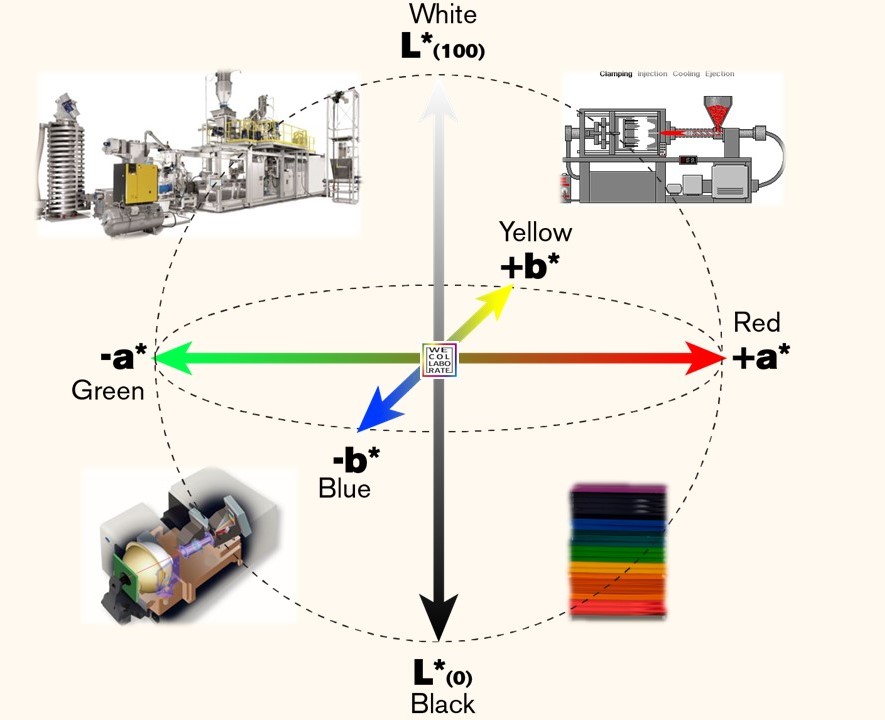

Bij het vaststellen van de kwaliteit van het geproduceerde Engineering Plastics heb je het over samenstelling (glas of mineraal gehalte), vocht, mechanische eigenschappen en ook kleur.

Voor de kwaliteit van het extrusieproces zelf kijk je naar de “Key Operating Parameters” (KOP’s), oftewel de belangrijke procesparameters, zoals toerental, opbrengst, temperatuur (zones, kop, smelt, vacuüm) en druk (vacuüm, kop), koppel, specifieke energie...

Maar zelden wordt hierbij kleur vermeld!

En dat is wel wat vreemd, want kleur is de enige (en meest zichtbare) parameter die geen afdoende link heeft met de bestaande KOP’s: Wanneer de gravimetrische dosering goed is ingesteld, zul je in de analyse achteraf het juiste glasgehalte meten; wanneer de schroefgeometrie juist is en de temperaturen goed zijn ingesteld, zul je een goede homogene kunststof maken die in de analyse achteraf de juiste viscositeit en mechanische eigenschappen heeft.

Maar kleur kan afwijken, ook al heb je alles goed ingesteld: pigmenten en kleurstoffen variëren, om maar niet te spreken van masterbatches en kleurconcentraten, en hebben daarbij een invloed op de kleur van de kunststof. En het gaat hierbij om de significantie!

Niet-significante afwijkingen in vacuüm of grondstoffengehalte (variatie, ontmenging) kunnen een significant grote invloed hebben op de kleur, interacties tussen de grondstoffen of dezelfde grondstof van een andere leverancier hebben zelden een significante invloed op mechanische eigenschappen, maar kunnen een enorme invloed op de kleur hebben. Kleur is de optelsom van alle (kleine) variaties in proces en grondstoffen.

En van alle eigenschappen zijn juist vaak de L*a*b*’s zeer nauw gespecificeerd.

En ja, er zijn allerlei aanloop en stuurprotocollen, om in ieder geval goed te beginnen, maar wat gebeurt er in het verloop van de productie (die uren kan duren)....een kleuranalyse duurt toch al gauw een half uur, je kan niet elke korrel meten en je wilt ook niet elke batch moeten homogeniseren. Je hebt het toch al gauw over 50-100 ton Engineering Plastics!

Het verwondert me soms als ik zie hoe er ingekleurde kunststoffen geproduceerd worden - hoe lastig het gevonden wordt in productie - hoe er nog zoveel geoptimaliseerd kan worden met soms minimale aanpassingen - het ontbreken van kennis en kunde over wat de kleur, en variatie, betekenen, niet alleen voor ingekleurde, maar ook natural kunststoffen - hoe je omgaat met specificaties van zowel de kunststoffen als de grondstoffen en welke eisen je stelt aan je leveranciers.

En dan heb ik het nog niet eens over het proces van kleurontwikkelingen, waar de básis gelegd wordt voor herhaalbare, reproduceerbare en arbeidsefficiënte kleurproducties.

Kleuranalyse van Engineering Plastics is nog altijd het meest betrouwbaar als dat gebeurt aan (goed en juist) gespuitgiete plaatjes; er is (nog) geen andere techniek beschikbaar die dit met vergelijkbare kwaliteit kan, vooral ook niet in relatie tot de vaak zeer nauwe specificaties (hoewel daar ook nog wel iets te zeggen is over de relevantie en haalbaarheid).

Voor het bepalen van de eindkleur zal het daarom misschien wel dé werkwijze blijven, al was het alleen maar omdat ook klanten de kleur bepalen aan de hand van gespuitgiete applicaties.

Maar voor het continue monitoren van de kleur zijn er inmiddels een aantal potentieel goede sensoren en/of apparaten op de markt die het onderzoeken waard zijn, zoals de “Hyperspectral Imaging” camera van Konica Minolta of het “Inline Spectroscopy” systeem van Colvistec (niet alleen kleur!).

Overigens, ik heb het vaker gezegd (zie één van mijn vorige blogs!), de analyse van korrels ingekleurde kunststoffen in een cuvet met een spectrofotometer is niet de oplossing!

Kleur is de meest zichtbare materiaaleigenschap en niet alleen een maat voor de kwaliteit van ingekleurde applicaties, maar ook een maat voor de betrouwbaarheid van het compounding proces, van zowel ingekleurde als natural kunststoffen. Geen van de andere materiaaleigenschappen geeft zo’n direct signaal dat er iets afwijkt en kleur kan een waardevolle parameter zijn om je proces bij te sturen en te optimaliseren. En als je weet hoe je kleurwaarden moet interpreteren geeft het ook de richting aan van de oorzaak van de variatie of afwijking.

Het wordt tijd dat de kleurparameters worden (h)erkend en ingevoerd als een KOP!

Wil je jouw compounding en/of spuitgiet proces optimaliseren, neem dan contact op met weColLaborate voor evaluatie en advies.

Neem vrijblijvend contact op of vraag offerte aan